La hausse des prix de l’énergie, la pénurie de personnel techniquement qualifié et le besoin de flexibilité accrue : autant de raisons qui ne font qu’accroître la demande d’automatisation dans le monde du tournage et du fraisage. Cependant, de nombreuses entreprises ne savent pas comment s’y prendre. Pour beaucoup, l’automatisation est synonyme de robotisation. Cependant, les robots ne devraient pas toujours être impliqués car pour de nombreuses applications, c’est une surcharge coûteuse. Chez SCHUNK, les visiteurs du salon Machineering peuvent s’informer sur l’automatisation mesurée, caractérisée par trois niveaux.

Les tours et les centres d’usinage doivent fonctionner au maximum pour atteindre le meilleur rendement possible. Plus un processus se déroule de façon autonome, plus il est facile de répondre également.

« Cela ne signifie pas pour autant que les entreprises doivent consentir de gros investissements. Si les pièces ne sont pas volumineuses, un investissement minimal peut déjà conduire à une forme d’automatisation suffisante pour l’application et rentabilisée à court terme », déclare Werner De Ridder, directeur général de SCHUNK Intec BeLux. « Nous souhaitons attirer l’attention de nos clients sur l’importance croissante d’une automatisation sur mesure, réfléchie et mesurée. Ce faisant, nous distinguons trois niveaux : l’automatisation de base sans robot, l’utilisation de cobots et la robotisation complète. »

Cette forme d’automatisation ne nécessite pas de robots. Un préhenseur de SCHUNK, monté sur un porte-outils, est intégré dans la broche de la machine, qui saisit les pièces à l’intérieur de la machine. Ces pièces sont placées dans un étau de serrage pneumatique. Ensuite, la machine elle-même change de porte-outils et effectue les usinages. Dès que la pièce est prête, elle est retirée par le préhenseur et un nouveau cycle peut commencer.

L’impact sur l’installation est ici relativement limité et les coûts restent faibles. Ceux qui peuvent se charger eux-mêmes d’un peu de programmation récupèrent leur investissement en cinq à huit mois, en raison de l’allongement du temps de broche dû à l’automatisation supplémentaire.

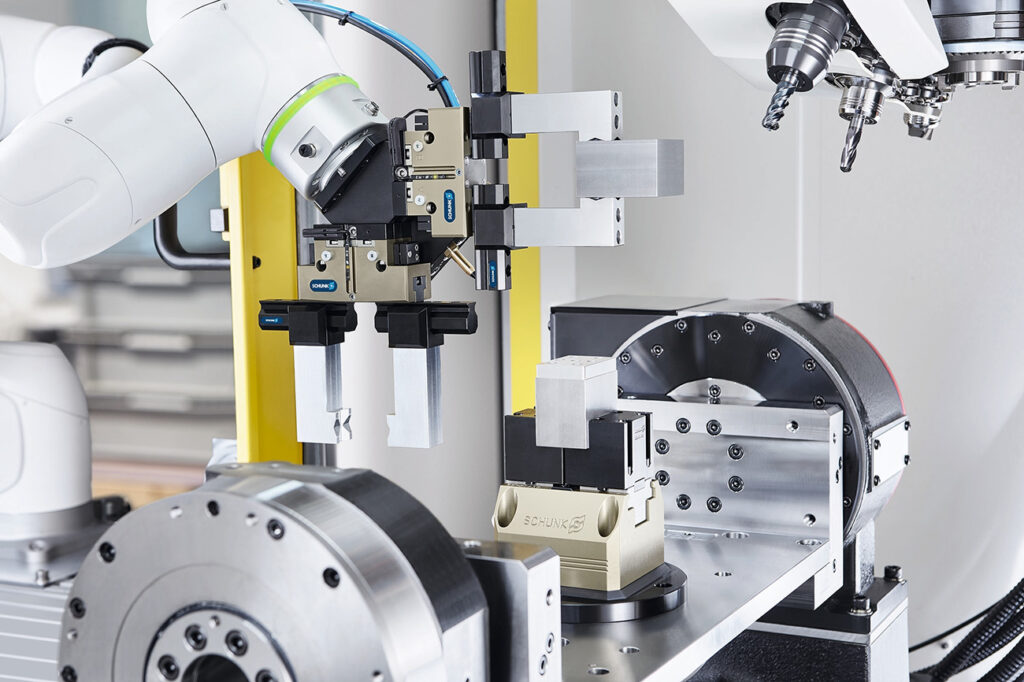

Pour décharger un opérateur des tâches de routine répétitives, des cobots peuvent être utilisés, par exemple pour charger des machines à commande numérique. L’opérateur peut effectuer d’autres tâches pendant ce processus, ce qui améliore la flexibilité et l’efficacité.

« Pour de telles applications, nous avons développé chez SCHUNK un certain nombre de systèmes de préhension à caractère plug-and-play », explique le directeur général. « Je pense à un processus avec deux préhenseurs fonctionnant indépendamment qui récupèrent les pièces à usiner à l’extérieur de la machine. Cela peut aussi être parfaitement combiné avec un soufflage ou même une pince pneumatique à l’intérieur de la machine. De cette façon, la machine peut fonctionner pendant toute une période de travail sans personnel. L’investissement est un peu plus élevé qu’avec une automatisation de base, mais le délai d’amortissement est plus court. »

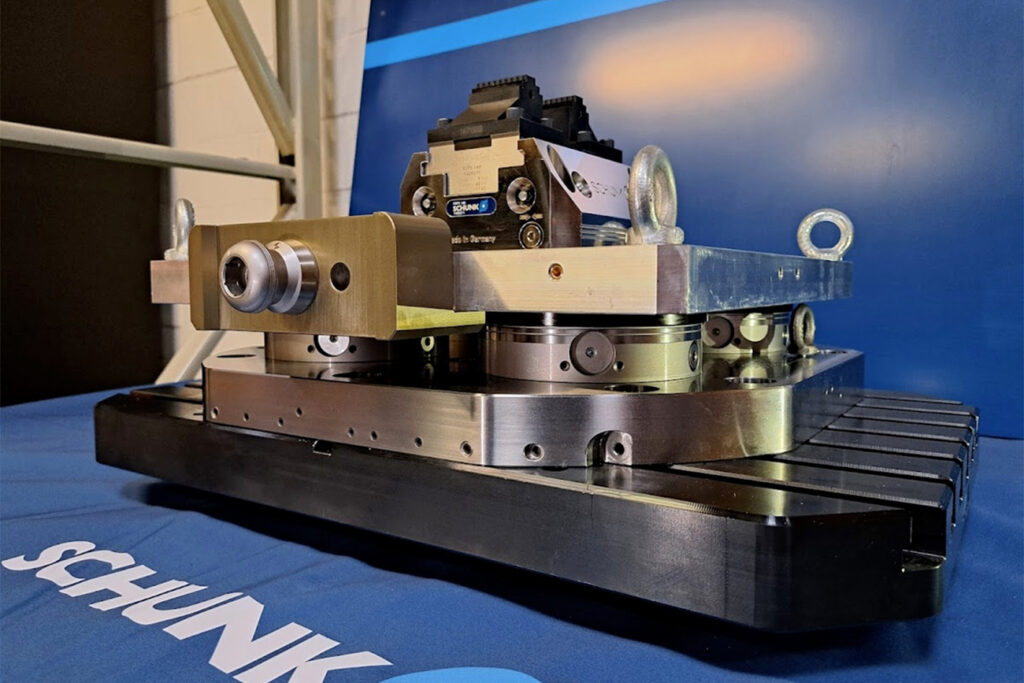

La forme la plus avancée d’automatisation implique une robotisation complète. Dans cette application, la machine est chargée de manière entièrement automatique.

« Nous fournissons dans ces applications un système de changement rapide point zéro, avec alimentation en air, comme plaque de base sur la table de la machine dans ces applications. Les systèmes de palettes fixés par le robot sur cette plaque peuvent être changés efficacement par l’accouplement du robot sur la palette et le robot. En quelques secondes, les pièces à usiner et les dispositifs de fixation sont positionnés et serrés de manière entièrement automatique par le robot. De cette manière, différentes séries de produits peuvent être achevées entièrement sans personnel. Le réglage est effectué à l’extérieur de la machine, pendant qu’elle effectue une autre tâche », explique Werner De Ridder.

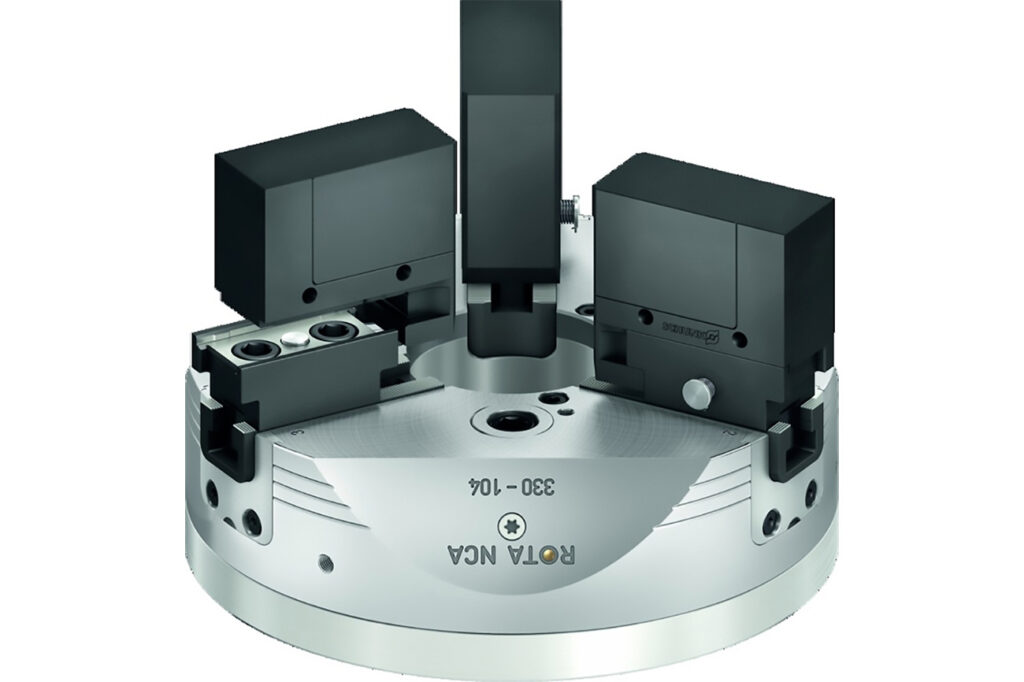

« Au salon Machineering, nous faisons la démonstration des capacités d’automatisation à l’aide de deux robots. Dans l’une des applications, nous montrons comment les mors d’un mandrin peuvent être changés avec le système de changement rapide RAPIDO sans outils. Cela permet d’ajuster rapidement et facilement un mandrin pour effectuer de nouvelles tâches de serrage. La deuxième unité de démonstration sera équipée d’étaux à commande pneumatique de type KSP3-BWA. »

SCHUNK INTEC – Numéro de stand 164