Des temps d’usinage plus courts, des qualités de surface élevées et la possibilité d’économiser des opérations de rectification. Ce ne sont là que trois des avantages que l’usinage dur avec une arête de coupe géométriquement déterminée peut apporter à l’utilisateur. Grâce à son savoir-faire en matière de technologie d’outils, Paul Horn GmbH propose de nombreuses solutions d’outils permettant d’usiner de manière économique des matériaux en acier dont la dureté est supérieure à 56 HRC. Le matériau de coupe CBN a fait ses preuves pour les opérations de tournage de gorges. Pour le fraisage, on utilise non seulement des substrats CBN, mais aussi des fraises en carbure monobloc avec des revêtements spéciaux de haute performance.

Le CBN (nitrure de bore cubique) est, après le diamant, le deuxième matériau le plus dur connu sur terre. Utilisés de manière appropriée, les outils en CBN s’usent beaucoup plus progressivement que les autres matériaux de coupe. D’une part, cela permet d’obtenir une plus grande précision de forme et de dimension; d’autre part, les matériaux durs (acier jusqu’à 70 HRC) peuvent être usinés en toute sécurité. Il n’existe pas de nuances CBN différentes. La différenciation se fait par le pourcentage volumique de CBN, les charges, la taille des grains ainsi que la phase de liaison céramique/métallique (cobalt/nickel). Il en résulte différents substrats CBN. De nombreux systèmes d’outils Horn peuvent être équipés du matériau de coupe CBN. La plupart du temps, il s’agit d’outils spéciaux spécialement adaptés à une application donnée. Mais Horn propose également des outils standard équipés de CBN.

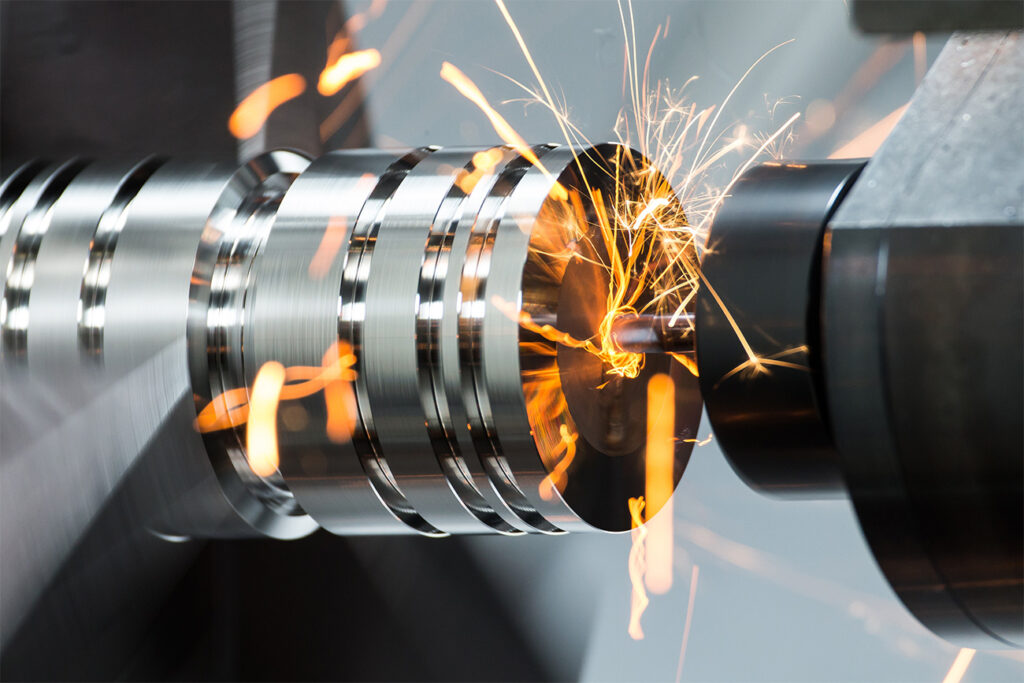

L’usinage dur avec des matériaux de coupe CBN se fait généralement à sec. Cela est possible car le CBN présente une résistance élevée à la chaleur et la température élevée dans la zone de formation des copeaux a un effet positif. Une alimentation insuffisante en liquide d’arrosage ou des interruptions de coupe entraînent des tensions élevées, induites thermiquement, dans la structure de la plaquette. Cela peut entraîner des fissures dans la structure et donc, dans certaines circonstances, détruire la plaquette amovible. Lors de l’usinage dur, la zone de cisaillement du copeau est ainsi fortement exposée à la chaleur, ce qui a pour effet de ramollir la matière. La chaleur générée dans la zone de cisaillement est en grande partie évacuée par le copeau et n’est pas transmise à la pièce. Il n’y a donc pas d’influence thermique sur la zone périphérique pendant l’usinage. Alors que le carbure subit une perte de dureté massive dès 800 degrés Celsius environ, la dureté du CBN reste pratiquement inchangée jusqu’à 1200 degrés Celsius. Un autre aspect important est la résistance chimique et notamment aux températures dominantes.

L’usinage dur avec une arête de coupe géométriquement déterminée en combinaison avec le matériau de coupe CBN présente de nombreux avantages par rapport à la technique de rectification. Ce processus permet d’obtenir des volumes d’enlèvement de matière élevés, ce qui se traduit par un temps d’usinage plus court. Les machines conventionnelles conviennent à l’utilisation de ce procédé. Il est ainsi possible de réaliser un usinage complet de la pièce. Même les contours complexes peuvent être réalisés facilement sur un tour. En revanche, avec la technique de rectification, les meules doivent être profilées de manière complexe. Les qualités de surface élevées pouvant être obtenues en tournage dur permettent en outre d’économiser d’autres opérations de rectification.

Pour le fraisage d’aciers trempés avec des fraises en carbure monobloc, Horn a développé une gamme de fraises spéciales pour le système de fraisage DS. Une géométrie spéciale assure des performances de fraisage élevées dans des plages comprises entre 50 et 70 HRC. En combinaison avec le revêtement spécial TS3E, les outils offrent une longue durée de vie grâce à la résistance à la température d’utilisation élevée. HORN a acquis un grand savoir-faire dans le revêtement d’outils de précision. Les ingénieurs de Horn recherchent et développent en permanence des couches nouvelles et existantes. Toujours dans le but de rendre les revêtements d’outils encore plus performants. En effet, une épaisseur de couche de seulement quelques µm peut augmenter la durée de vie des outils en carbure monobloc jusqu’à 1000 pour cent ou plus.

PAUL HORN – Numéro de stand 150