L’optimisation des processus pour la fabrication régulière de composants – notamment en grandes séries – fait partie du quotidien de l’industrie de l’usinage. Cela inclut l’analyse constante de la stratégie de fabrication ainsi que la recherche de solutions d’outillage toujours plus efficaces. Pour les opérations d’usinage spéciales, l’utilisation d’outils spéciaux se traduit par des avantages en termes de temps d’usinage et d’amélioration de la qualité des composants. Les responsables de la société Schwarzer GmbH de Schloß Holte-Stukenbrock en Rhénanie-du-Nord-Westphalie ont accompli cet objectif. Un changement de matériau d’une pièce décolletée a entraîné des difficultés en matière de sécurité du processus d’une plongée axiale. Paul Horn GmbH a résolu le problème à l’appui d’une stratégie de production adaptée : l’usinage simultané d’une plongée avec deux tourelles d’outils et un système d’outils optimisé.

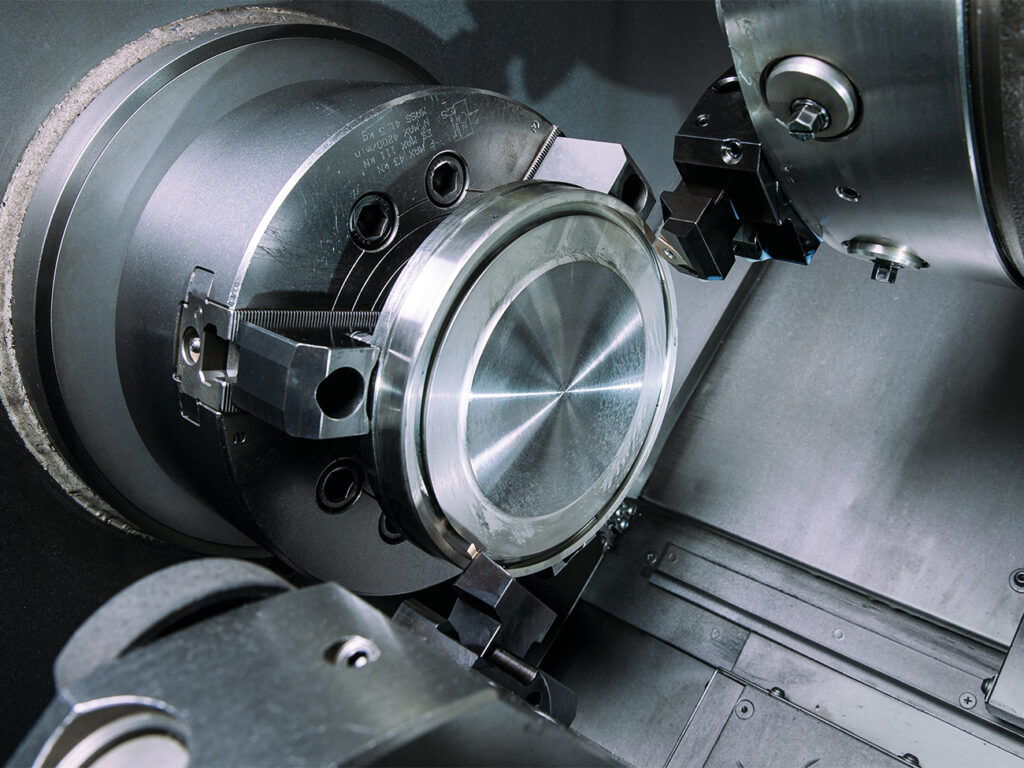

« Notre client a changé le matériau du composant pour passer d’un alliage aisément usinable à copeaux courts à l’acier inoxydable. Malgré une première impression favorable, nous avons été confrontés à un problème de copeaux longs et de forte baisse de la longévité des outils », explique Friedhelm Mittelteicher, conseiller technique et commercial de Schwarzer. L’accent a été mis sur la production d’une gorge axiale en queue d’aronde dans le composant d’un diamètre d’environ 250 mm. Schwarzer fabrique les composants en 1.4301 et 1.4571 dans différentes variantes.

Avant le changement de matériau, le client utilisait déjà un système d’outils HORN. « Nous avons utilisé le système à arêtes de coupe 231 pour la plongée axiale. La géométrie a été conçue pour le matériau à copeaux courts », explique Thomas Dück, technicien de HORN.

Le temps d’usinage de la plongée durait environ six minutes en raison du passage aux matériaux inoxydables, car les valeurs de coupe ont dû être ajustées en conséquence. Les problèmes de copeaux longs et de faible longévité des outils étaient encore en attente de solution. Une optimisation globale des outils ainsi que de la stratégie de fabrication s’imposait.

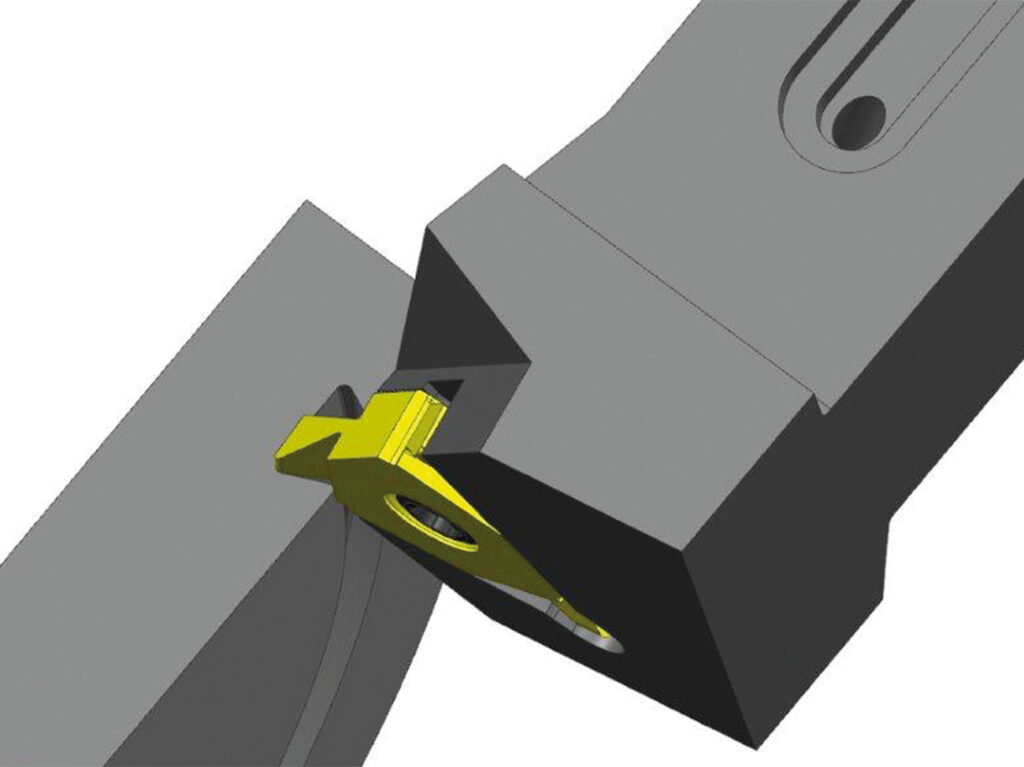

L’usinage simultané avec deux tourelles d’outils, la géométrie adaptée des outils et la répartition de coupe ont apporté la solution au problème escomptée par Schwarzer. Thomas Dück est passé du système à double arête 231 à la plaquette de coupe réversible à trois arêtes de type S316. Les techniciens de HORN ont adapté la géométrie de coupe et le substrat en carbure aux matériaux. « La stratégie de plongée simultanée avec deux tourelles d’outils a également joué un rôle décisif dans l’amélioration du processus. La gorge est désormais plus large que le copeau. Cela nous permet d’obtenir un très bon flux de copeaux à la sortie de la gorge », commente Thomas Dück.

« HORN a livré très rapidement la première variante du nouveau système d’outils. Les premiers tests étaient déjà positifs, mais nous voulions obtenir une meilleure performance du processus d’enlèvement des copeaux », explique M. Mittelteicher. HORN a assuré le suivi et a livré une version améliorée des outils dans un court délai. « Grâce à notre système Greenline, nous sommes en mesure de livrer des plaquettes de coupe spéciales en une quantité maximale de 50 pièces dans les cinq jours ouvrés suivant l’approbation du dessin par le client. Les porte-outils spéciaux sont limités à deux unités et peuvent être livrés dans un délai de 10 jours ouvrés », précise Thomas Dück. La deuxième variante a satisfait pleinement les responsables de Schwarzer. Le temps d’usinage n’est plus que de 1,5 minute au lieu de 6 minutes auparavant.

La queue d’aronde a un angle de 48 degrés. Chacune des deux plaquettes de coupe produit simultanément une face avec un angle de 24 degrés. L’entrée dans le composant est d’abord axiale puis en deux axes copiant l’angle avec un rayon d’angle de 0,6 mm jusqu’à la base de la gorge à une profondeur de 4,5 mm. Au niveau de la base de la gorge, la plongée avec deux plaquettes de coupe ne génère pas de différence de niveau, car les largeurs de coupe des principaux tranchants frontaux se chevauchent d’environ 0,1 mm. La position de montage des plaquettes de coupe dans le support est de 10 degrés. Cette caractéristique s’imposait pour ne pas trop affaiblir le tranchant en raison du grand angle latéral de 24 degrés.

En outre, cela permet une bonne transmission des forces de coupe dans la direction du support. Pour un refroidissement optimal de la zone de cisaillement et une meilleure évacuation des copeaux, les porte-outils sont équipés d’une alimentation interne en agent de refroidissement directement sur la surface de coupe. Le fluide réfrigérant est transféré au porte-outil à queue carrée via l’interface VDI.

« Le soutien de HORN pour ce projet nous a une fois de plus donné entière satisfaction. HORN poursuit ses efforts, même si les résultats des premiers essais ne sont pas entièrement satisfaisants pour le client. Malgré quelques petits contretemps, les efforts des techniciens de HORN se soldent toujours par une réponse adaptée avec une solution d’outil performante », résume M. Mittelteicher. Autrefois en formation technique au sein de Schwarzer, Thomas Dück est toujours ravi de retourner dans son ancien centre de formation : « Recevoir un appel de Schwarzer pour un nouveau projet est toujours un plaisir. Pas seulement parce que je m’y suis formé. Le caractère familial et la volonté constante d’optimiser les processus d’enlèvement de copeaux dans cette entreprise me fascinent encore. Je retrouve ces aspects chez HORN. »

« Prêt à fonctionner, du sciage au montage »: Depuis sa création en 1969, l’entreprise Schwarzer GmbH est animée par ce principe fondamental. Le tournage, le fraisage, le perçage et la rectification conjugués sont ses cartes maîtresses. Avec le montage des composants fabriqués au sein de l’entreprise, Schwarzer offre à ses clients des avantages indéniables en termes de qualité. Même les commandes les plus complexes sont réalisées de façon fiable, avec soin et dans les délais. Schwarzer fournit des composants, des sous-ensembles et même de petites machines pour répondre aux spécificités de ses clients dans des tailles de lots allants de 1 à 10 000.