Si les techniques de données issues du monde de l’intelligence artificielle (IA) font appel à l’imagination, elles sont également très fermées, hermétiques et difficiles d’accès. La principale difficulté est qu’il n’existe pas de technique unique qui permette de résoudre tous les problèmes. L’IA est plutôt un ensemble de techniques parmi lesquelles un expert doit choisir la meilleure technique ou combinaison de techniques en fonction du problème. Toutes les techniques d’IA ne sont pas utiles pour l’industrie manufacturière : la quantité de données disponibles dans les PME est généralement assez limitée. En revanche, les connaissances sont a priori disponibles, par exemple chez les opérateurs qui peuvent accélérer la convergence des techniques d’IA. Le projet WEAR AI Tetra vise à démontrer l’utilité et l’importance de l’IA au sein de l’industrie flamande et à la mettre en œuvre dans un certain nombre de cas concrets qui serviront d’inspiration à d’autres. Nous nous limitons aux techniques pertinentes pour l’industrie manufacturière. Nous travaillons sur des cas d’application concrets autour de l’usure des outils. L’industrie manufacturière est familiarisée avec ces techniques, elles les intéressent directement et ont été évoquées de manière centrale lors d’une enquête.

L’application de méthodes avancées de traitement des signaux dans la surveillance des processus essentiels est considérée comme un domaine très intéressant et à fort potentiel. Les coûts matériels sont réduits par la surveillance des anomalies, et il est possible de produire davantage en ajoutant la durée de vie utile calculée aux programmes de maintenance. Le résultat est une efficacité accrue.

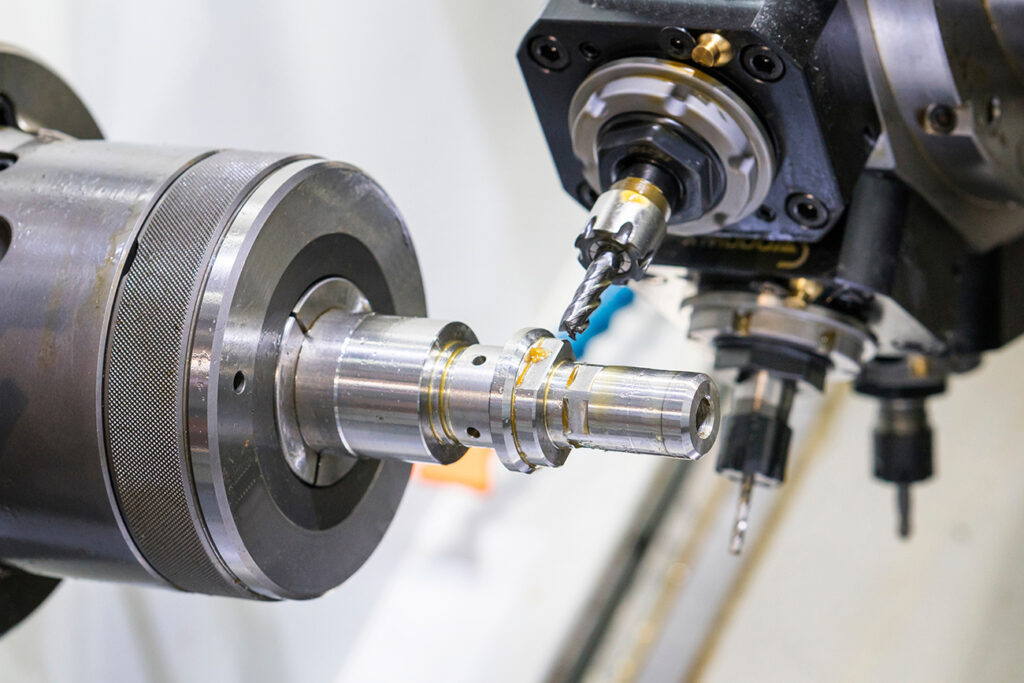

L’objectif de l’étude de cas est de concevoir un algorithme piloté par les données capable d’informer l’opérateur de la machine sur l’état des composants d’une machine ou d’un système dans son ensemble. À titre d’exemple, nous citons une étude de cas développée dans le cadre du projet TETRA WearAI.

Il s’agit du fraisage de stratifiés chez un partenaire ayant plus de 60 ans d’expérience et faisant partie des plus grands fabricants de revêtements de sol au monde. La couche supérieure en plastique rigide du stratifié est le principal facteur d’usure des outils de coupe. Les vitesses d’avance et les régimes élevés garantissent des processus de production fluides, mais cela accélère également la dégradation de l’outil, ce qui nécessite des temps d’arrêt réguliers pour tourner ou remplacer les ciseaux. La maintenance planifiée minimise les pannes dues à des arêtes de coupe de mauvaise qualité, mais n’exploite pas toute la durée de vie des outils de coupe. La maintenance basée sur l’état actuel de l’outil est la prochaine étape logique de ce processus. En plaçant un système externe près de la machine d’origine, des flux de données telles que les vibrations, les émissions acoustiques, les courants et les tensions ont été générés. Des informations précieuses pour une analyse et une formation plus approfondies des algorithmes d’apprentissage automatique. L’absence de labels rend appropriée l’étude des méthodes d’apprentissage non supervisées, comme ici plus spécifiquement l’algorithme DBSCAN.

Après avoir extrait les caractéristiques souhaitées des flux de données capturés, la sélection des caractéristiques est une étape intermédiaire intéressante (souvent sous-estimée). Différents filtres sont nécessaires pour normaliser les valeurs aberrantes, le bruit, le domaine de données, etc. Parmi les nombreuses caractéristiques générées (dans ce cas-ci, 1.360), seules les plus précieuses sont autorisées à passer au tour suivant pour servir finalement de données d’entraînement. En utilisant la précision du modèle totalement entraîné comme référence, nous omettons systématiquement les caractéristiques du set d’apprentissage et comparons le résultat. De cette façon, les différences de précision donnent une indication de la proportion d’une caractéristique particulière. En raison de sa nature non supervisée, associée à des paramètres de réglage relativement peu nombreux, la méthode DBSCAN (Density Based Spatial Clustering for Applications with Noise) était un choix logique. Les sources de la littérature donnent de bons résultats dans une mise en œuvre similaire de cette technique pour l’usure des outils.

Les conséquences de la mise en œuvre de ML/DL dans des machines existantes ne doivent pas être sous-estimées. Cet exemple élaboré ne contient pas d’informations sur le déploiement ML, mais montre clairement que les régions de break-in et d’usure accélérée peuvent être distinguées à l’aide d’algorithmes d’apprentissage automatique non supervisés. Des systèmes qui s’en inspirent dans un contexte industriel peuvent prévenir la rupture catastrophique. Il s’agit là encore d’un facteur direct de minimisation des temps d’arrêt, ce qui a pour effet d’augmenter la production. Une meilleure connaissance de l’état des machines permet de passer à la maintenance conditionnelle, ce qui réduit à nouveau les temps d’arrêt et allonge le temps de fonctionnement par outil. Un plus grand nombre d’heures de production par outil se traduit par une diminution du stock et des coûts afférents.

Les techniques pilotées par les données ne sont pas simplement le dernier cheval de bataille technologique. Il s’agit d’un changement de vision et de perspective. Cela s’inscrit parfaitement dans la philosophie de l’industrie 4.0 et toute organisation qui souhaite suivre cette voie doit mettre en place une structure minutieuse. Il ne s’agit pas d’un projet singulier, mais d’une transition vers une approche centrée sur les données. Cela permettra à toute entreprise disposant d’un système de gestion des données solide de se rapprocher de la maintenance prédictive et du partage intelligent des données. En démontrant que même des modèles relativement simples sont capables de détecter une rupture, par exemple, l’influence et le potentiel de cette approche sont évidents.

Une meilleure connaissance de la progression de l’usure pendant les processus de coupe permet de réduire les coûts dans plusieurs domaines. Avec un investissement initial très faible, un opérateur est en mesure de collecter des informations, d’analyser des données et de tirer des conclusions. Lorsqu’on a acquis plus d’expérience dans ce domaine, on peut passer aux méthodes de mesure en ligne de l’usure. Si la situation s’y prête, nous recommandons une technique de mesure directe pour atteindre le plus haut degré d’automatisation et de fiabilité possible. Nous sommes convaincus du potentiel et sommes impatients de l’étendre à d’autres applications.

Nous tenons à remercier le Dr Tim Claeys et le Prof. Jeroen Boydens pour leur soutien et leur dévouement dans ce projet. Les collaborateurs du projet, Hans Naert, Pieter Ideler, Peter Vanbiervliet et Robin Loicq, ont été indispensables pour la saisie des données et la communication avec les partenaires industriels.