Après 24 ans de bons et loyaux services, le centre d’usinage Hedelius utilisé par l’entreprise Bontemps pour usiner ses profilés en aluminium, inox, en plastique ou autres métaux, a cédé la place à un nouvel exemplaire dernier cri. La machine a été récemment livrée en septembre dernier par le fournisseur Promas BV et est d’ores et déjà full opérationnelle. Nicolas Bontemps revient pour nous sur la collaboration entre les deux partenaires.

Fondée dans les années cinquante, l’entreprise Bontemps, sise à Vilvorde, prend en charge le cycle complet de l’usinage de profilés pour le compte de ses clients issus de l’industrie des portes et fenêtres, de la construction de façades, mais également de l’électronique et de la construction de machines. Pour ce faire, les profilés en aluminium, en acier inoxydable ou autres métaux mais aussi en plastiques, sont découpés et travaillés sur un centre d’usinage à trois axes de la marque Hedelius. Et ce, depuis 1999. Autrement dit, cette machine avait fait le job pendant pas moins de 24 longues années, sans faiblir. Mais elle commençait à montrer des signes de faiblesses et nécessitait de coûteux investissements pour la remettre d’aplomb.

C’est pourquoi Nicolas Bontemps, qui incarne la troisième génération à la tête de l’entreprise familiale, a pris la décision de la remplacer par un exemplaire plus moderne et, dans le souci d’étendre les services proposés à ses clients, dans une exécution capable de répondre aux défis présents et futurs. « Puisque l’ancienne machine Hedelius nous a accompagné sans problème toutes ses années et que nos opérateurs étaient parfaitement familiarisés avec la marque, il était évident de poursuivre la collaboration avec ce fabricant » confie Nicolas Bontemps, gérant de l’entreprise. Et d’ajouter : « Si le volume de travail ne devrait pas changer dans l’immédiat, il est certain qu’il convient d’anticiper les évolutions et de se préparer au mieux en conséquence ».

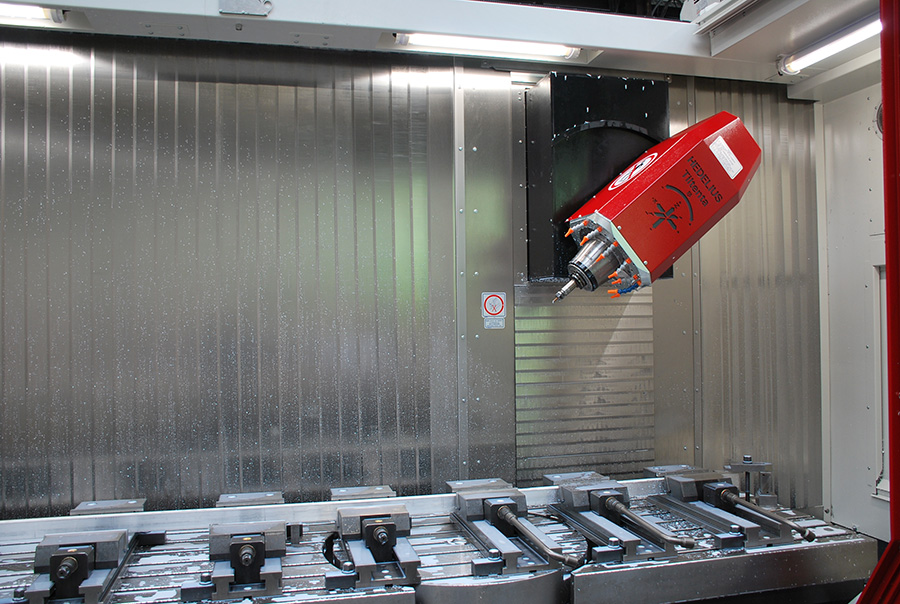

La nouvelle machine, livrée le 18 septembre 2023, est un centre d’usinage à 5 axes Hedelius Tiltenta 7 3200 1R , équipé d’une table de 3620 mm x 750 mm avec table tournante intégrée, d’une tête de fraisage pivotante +/- 98 degrés affichant une puissance allant jusqu’à 35kW et d’un magasin d’outils accueillant 50 outils en standard mais extensible jusqu’à 314 outils. Egalement, en prévision de l’avenir, la machine est d’ores et déjà préparée pour disposer d’un sixième axe, pour usiner des pièces plus longues sous un angle.

La machine de fabrication allemande peut être qualifiée de machine extrêmement polyvalente, puissante et taillée pour durer. Tout comme le modèle précédent, elle est dotée d’une commande Heidenhain, également made in Germany, si bien qu’il n’y a eu aucun problème d’adaptation pour les opérateurs.

Erik Kinat, sales manager chez Promas précise : « Il s’agit d’une machine très polyvalente qui permet d’usiner des pièces de grandes dimensions, y compris les deux extrémités grâce à la tête de fraisage qui peut descendre très bas- et c’est inédit – jusqu’à la table . Vous pouvez diviser la machine en deux zones de travail grâce à l’insertion d’une cloison qui vous permet de permuter sans temps de changement, vous pouvez évidemment effectuer des opérations de fraisage 5 plans et 5 axes simultanés et, grâce à une colonne de serrage avec système de serrage sur la table tournante et à la tête pivotante en position horizontale, vous pouvez également réaliser un grand nombre de pièces plus petites en un seul serrage. S’il est vrai que les systèmes de serrage présents sur l’ancienne machine ont été conservés, il est possible d’installer ultérieurement un système de serrage automatique, de prévoir une automatisation des opérations d’usinage, de placer un robot pour le chargement et déchargement des pièces, pour mettre en place un shift en soirée ou le week-end, par exemple. En réalité, la machine est très polyvalente et n’est en aucun cas limitée d’un point de vue technique. La préparation pour un sixième axe est également un plus en prévision du futur ».

Nicolas Bontemps renchérit encore : « Et pour des raisons liées à l’environnement et à la santé du personnel, deux dispositifs d’aspiration ont également été installés pour filtrer les vapeurs et le brouillard d’huile dégagés pendant le processus d’usinage ».

Au sujet du service, Erik Kinat nous confie ce qui suit : « Les machines du fabricant Hedelius ont une durée de vie qui flirte aisément avec les 20-25 ans, voire plus. Mais cela ne pose aucun problème de livraison des pièces de rechange. En effet, il existe, grosso modo, cinq ou six modèles de broche, que l’on retrouve sur toutes les machines. Le principe de construction est quasi toujours identique, bon nombre de composants sont les mêmes. Et Hedelius garde constamment un stock important de pièces détachées, même pour des machines très anciennes. Avec notre équipe de douze personnes, cela garantit un haut niveau de disponibilité des machines ». ■