Depuis sa création en 2010, L’entreprise DCOUP LASER n’a pas cessé de grandir et d’investir, tant dans son parc de machines que dans ses installations industrielles. L’éventail de services inclut l’étude et la conception, la découpe (laser, oxyfuel, plasma), le pliage mais également le taraudage, le forage, le chanfreinage, le tournage et le soudage dans les domaines de la construction mécanique, la construction métallique, l’industrie pharmaceutique et l’industrie automobile.

C’est à Florennes que tout a donc commencé. Frédéric Demarche, fondateur de Dcoup Laser, disposait déjà d’une découpeuse à jet d’eau dans une autre entreprise qu’il possédait mais il s’est vite rendu compte que cette machine était trop coûteuse pour se lancer dans la découpe de l’aluminium, de l’acier et de l’inox. Aussi, il a acquis sans tarder une découpeuse laser de marque TRUMPF. Et ensuite, tout s’est enchaîné. Le parc de machines s’est ainsi agrandi d’année en année : une plieuse TRUMPF en 2011, un second laser et un système laser tube TRUMPF en 2012, un laser tube TRUMPF en 2014, puis un Laser Fibre 8 kW et une plieuse 6 m 500 T en 2019, à nouveau une nouvelle plieuse TRUMPF TrueBend Cell 700 robotisée, une cintreuse HEAUSLER Evo 2500 mm et un laser 5040 CO2 6 kW 4000 x 2000 mm en 2021, suivis par une plieuse Saxes TRUMPF 230 T 4 m en 2022 et une Oxyfuel Plasma 12 x 3 m en 2023. En parallèle, les installations industrielles se sont également étoffées par la réalisation d’un nouveau hall de 3400 m2 en 2015, un agrandissement via l’achat d’un hall industriel de 800 m2 en 2019, l’ajout de 1500 m2 au stock existant en 2021, puis la construction d’un hall de 2500 m2 (checking + stockage des tubes) en 2022. « Pas moins de 25 millions ont ainsi été investis depuis les débuts en 2010. Entre-temps, la société emploie 60 personnes et travaille 24h/24 et 7 jours/7. Avec notre parc de machines, nous pouvons affirmer que nous sommes les seuls en Belgique à pouvoir découper l’acier de 0 à 120 mm. Et 25 mm avec une découpeuse laser » nous confie Frédéric Demarche.

Pour satisfaire la demande de pièces taraudées, l’entreprise a cherché un fournisseur d’outils coupants. Ainsi a débuté le partenariat avec Gödde. Frédéric Demarche : « La présence sur le terrain des spécialistes Hoffmann nous permet de réduire les set up, de faire les bons choix d’outils, en toute confiance. De plus, nous pouvons compter sur un e-shop performant, nous commandons 97,5% sur le site HOFFMANN. Nos besoins divers sont comblés, car HOFFMANN dispose d’un stock qui nous permet de recevoir les articles commandés dans les 48 heures. Et nous disposons aussi d’un logiciel TOOLSCOUT qui permet de présélectionner l’outil idéal pour chaque application ». En effet, Hoffmann Group Gödde est en mesure de livrer tout ce qui est nécessaire, 10 m autour de la machine, des abrasifs à la métrologie en passant par les outils coupants et le mobilier d’atelier.

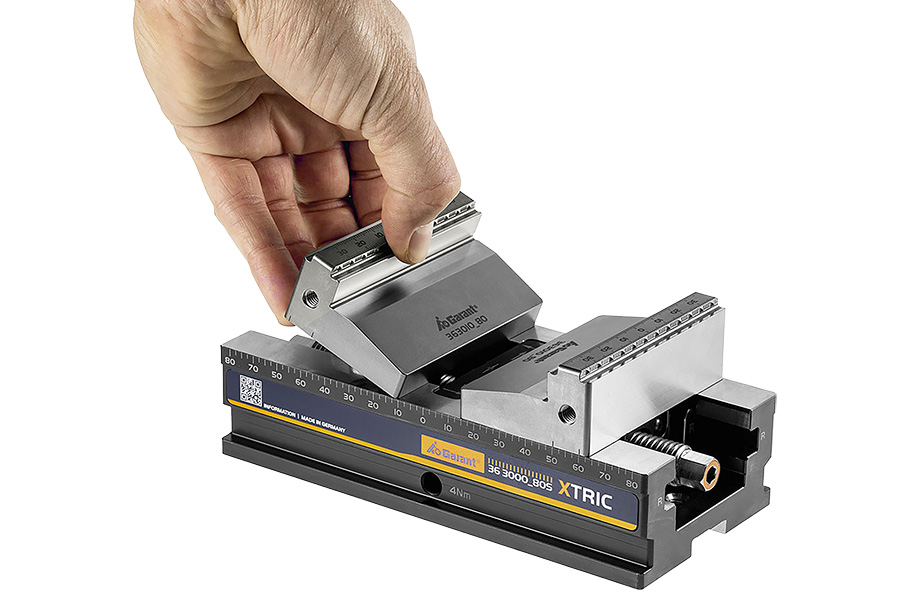

Après des tests concluants, DCoup Laser s’est donc approvisionné en tarauds auprès du spécialiste allemand. Et la collaboration s’est poursuivie au gré de l’évolution de la société. Frédéric Demarche précise : « Bien évidemment, l’utilisation du parc de machines implique de remplacer une quantité importante de consommables au fil du temps : des fraises, des plaquettes etc. ». Thierry Hocq, technico-commercial chez Hoffmann Group Gödde affine le propos : Nous fournissons, certes, les outils coupants, mais également les EPI, le mobilier d’atelier, la métrologie, les petites fournitures industrielles, les étaux XTric, le système de serrage polyvalent à point zéro Zero Clamp. Et pour encore améliorer et optimiser les process d’usinage, nous sommes en train d’étudier ensemble quelle pourrait être la meilleure solution technique permettant un gain de temps substantiel au niveau de la préhension et du serrage des pièces, une réduction des temps de set up ». Frédéric Demarche justifie la démarche : « Pour l’un de nos clients, nous sommes passés d’un volume hebdomadaire de quelques pièces à un volume de quelque 40 000 pièces en six mois et ce, pour deux modèles différents. Ceci implique de nombreux serrages manuels. Comment savoir que l’on est toujours bon pour chaque pièce, à chaque fois ? En fait, face à un défi technique, je leur pose les bonnes questions pour savoir quelle direction suivre et parvenir ensemble à la solution adéquate. Car la difficulté n’est pas de prendre la décision d’investir une certaine somme, mais bien d’investir dans un matériel rentable en fonction du travail et du volume à traiter ». ■