L’atelier de précision Zenner S.A (APZ), sis à Mersch au Grand-Duché du Luxembourg, compte plus de 35 ans d’expérience dans l’usinage de précision. Récemment, l’atelier a installé des séparateurs de brouillard d’huile et d’émulsion au plus près de ses machines d’usinage afin de garantir un environnement de travail sain à ses opérateurs. Car la qualité de l’air joue un rôle déterminant pour la santé et la productivité des collaborateurs. Et si ces derniers restent en bonne santé et motivés, l’entreprise ne peut que s’en réjouir.

Depuis plus de 35 ans, l’entreprise familiale luxembourgeoise Atelier Zenner est une valeur sûre quand il s’agit d’usiner des pièces unitaires ou des petites séries avec une extrême précision. Pour ce faire, elle dispose d’un parc de dix machines performantes qui assurent des opérations de tournage CNC, fraisage CNC, électroérosion fil, rectification, sans oublier aussi le traitement thermique.

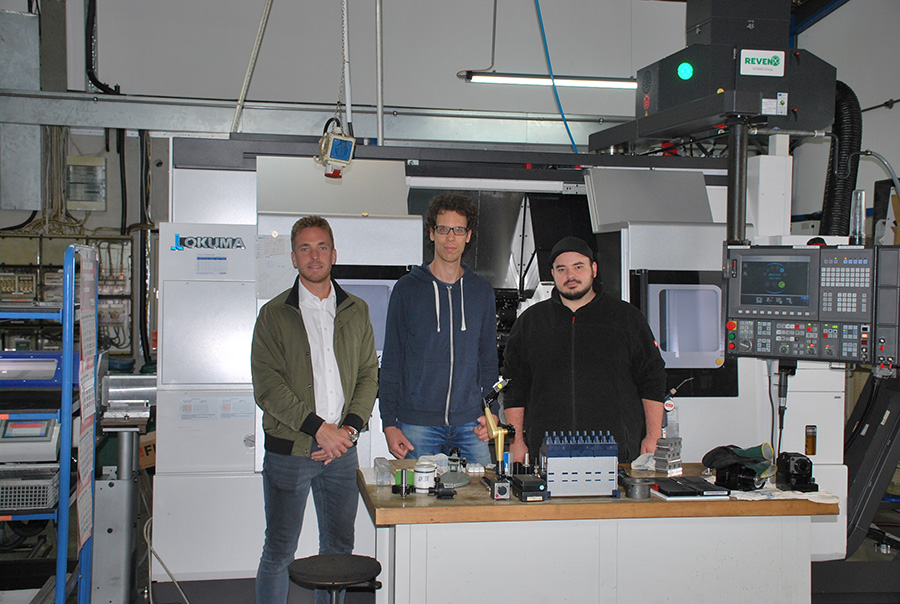

Pratiquement depuis ces débuts, l’Atelier Zenner s’approvisionne en mobilier d’atelier, outils coupants, outils manuels et consommables auprès de Hoffmann Group Gödde. Par le passé, l’entreprise avait déjà équipé deux de ses machines d’un système de séparation du brouillard d’huile et d’émulsion. Mais le reste du parc de machines, à l’exception de la machine d’électroérosion fil qui ne l’imposait pas, n’en était pas encore pourvu. Il subsistait donc des risques pour la santé des opérateurs de ces machines, particulièrement lors de l’ouverture des portes. Plus particulièrement, Dominik Michels, programmeur CNC et également opérateur sur certaines machines, souffrait d’allergies et n’était plus en mesure de travailler sur les machines non équipées d’un système de séparation. C’est en feuilletant un dépliant de présentation du séparateur X-Cyclone®, distribué par le partenaire de longue date Hoffmann Group Gödde, que Dominik a décidé de prendre contact à ce sujet et s’est tourné vers Nathan Counet, technico-commercial chez Hoffmann Group. Nous sommes alors en été 2022. Et vers la fin de l’année 2022, tout était installé, au rythme de deux exemplaires par mois.

Après les premiers contacts, un technicien de la maison-mère allemande s’est en effet rapidement rendu sur place, à Mersch, au Grand-Duché du Luxembourg pour analyser la situation, prendre toutes les mesures nécessaires à l’installation des séparateurs. Après deux mois de tests intensifs mais concluants, l’Atelier Zenner a passé commande pour sept séparateurs d’huile de type X-Cyclone® C-XSC .

Dans ce séparateur d’huile entre l’air vicié contaminé par les aérosols (microparticules d’huile et d’émulsion) ; ce flux d’air subit une forte accélération, ce qui conduit à une première séparation, puis ce flux d’air accéléré est entraîné dans un tourbillon rotatif qui sépare les aérosols en suspension dans l’air ; à la sortie de l’air, la collision entre les flux d’air et le tourbillon rotatif engendre une agglomération et une nouvelle séparation des microparticules d’aérosols ; dans une dernière étape, les aérosols séparés se déposent sur le profil et sont évacués vers le bas sous forme de fluide distinct. L’avantage de la solution de séparation par rapport à un système de filtration traditionnel est que le lubrifiant est renvoyé dans la machine, il n’est donc pas nécessaire de se débarrasser des filtres jetables comme déchet spécial, ce qui permet de réduire les coûts mais aussi la nécessité de nettoyer la machine en raison de l’accumulation de dépôts d’huile.

Dominik Michels confie : « En fait, l’installation est très simple, plug-and-play. Nous nous en sommes chargés en interne. En effet, chaque machine n’était pas préparée pour l’installation. Pour chacune des sept machines, il fallait vérifier quel était le meilleur emplacement possible, comment effectuer le branchement pour aspirer au mieux le brouillard ». Nathan Counet précise à propos de l’installation : « La solution est aussi équipée du système compact Reven® Pipe destiné à la condensation des vapeurs d’huile et d’émulsion, avec régulation du débit d’air, qui garantit un guidage efficace de l’air, directement vers le condenseur. Ce système est constitué d’éléments nettoyables, c’est aussi un plus en termes de maintenance. ».

Presque un an après l’installation des séparateurs, l’expérience est totalement concluante. « Nous sommes totalement satisfaits des séparateurs X-Cyclone®. Leur fonctionnement est silencieux, ils sont performants et nécessitent peu de maintenance, ce qui était une exigence. Et le prix est très compétitif. D’une manière générale, nous ne pouvons que nous réjouir de notre partenariat avec Hoffmann Group. Le service est excellent et nous pouvons toujours tester une solution gratuitement avant de passer commande, pour être certains de faire le bon choix. Ils sont constamment à notre écoute et très réactifs ». ■